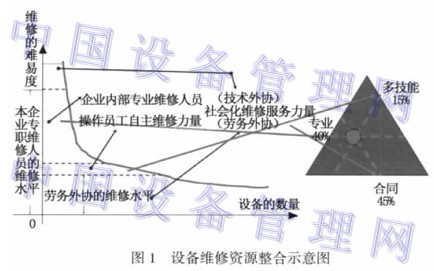

跨越式发展企业的设备维修和管理分析在新的条件下设备维修和管理出现的新情况和新问题,介绍对以SOON体系为核心的设备维修管理模式的思考和探索。 一、跨越式发展企业的设备维修和管理问题 1.对新设备认知不足 2.对设备运行及劣化规律掌握不够 由于对设备的主要故障部位、形式 特点没有充分掌握,设备突发性故障偏多,恶性事故屡有发生,使设备检修长期处于非正常状态,严重影响生产。安钢第二炼轧厂转炉倾动齿轮使用半年断裂,影响生产达半个月之久;炉卷轧机主传动装置的万向传动轴,设计使用时间在年以上,但使用几个月后轴承便发生碎裂,造成停机。 3.设备管理策略及维修方法不成熟 没有一种合适的设备管理策略,处于被动应付状态,事后维修成为主要的维修方式,设备管理及维修的计划性较差。 4.维修资源不足 (1) 投产初期,受资金因素影响,主要是依靠自身维修力量,坚持自己能干的绝不外委 完全靠内部力量维修,可以集中解决某个局部问题,但存在专业化水平低的弊端。 (2) 在新装备 新工艺条件下,因为大流程生产体系的确立和生产工艺 工序衔接的刚性增强,对设备的系统化停机检修提出了更高的要求。 (3) 维修队伍整体素质偏低 一方面是转岗职工较多,维修人员素质差别较大,另一方面是维修人员数量储备不足。这两方面其中任一方面的缺失和不足,都会导致整个设备管理体系的运行不良及设备维修工作的滞后和脱节。 二、设备维修和管理模式的探索 1.维修策略 (1) 安钢设备初期的维修模式。针对设备不同役龄的故障规律,可制定不同的维修策略。第二炼轧厂在建厂初期没有对设备的维修策略进行深入研究分析,大量采用了事后维修模式。目前,事后维修模式仍在不同区域、不同程度沿用。 (2) 逐渐改善维修模式,探索规范化维修体系。依据不同的工艺、工序和设备特点研究建立与之相适应的维修策略。在安钢导入TnPM的SOOM体系里,有大量的设备维修策略定义与安排,针对新旧设备的故障规律,制定相应的维修策略,并对规范化的维修体系进行探索。逐步变被动维修为主动维修,变事后维修为预防维修。在广大设备管理人员及设备维修人员中贯彻“预防维修”的理念。重点分析设备事故案例和故障产生的根本原因,对类似部件、部位进行针对性维修。对发生故障的设备进行“预检”,寻求在线总成更换,同时控制备件成本。加强检修计划性工作,初期尝试按每周一次定修,运行一段时间后,结合设备特点及工艺件更换周期,确定为每10天一次。努力控制定修时间,分析不能按时完成的原因,逐一解决。 (3) 制订生产线的组合维修策略。 ①每隔一个周期进行一次的系统检修(定期预防维修),停机时间控制在3天左右,对全系统进行较彻底的中等规模维修,由若干项修组合构成。 ②每月停机若干小时的小定修(定期预防维修)分多次进行,以处理比较紧急的设备隐患。 ③部分设备部件 总成进行状态维修(CBM),主要是一些重要的辅助设备和动力设备部件,如高压泵、电机、减速机、液压系统等。 ④重要易损部件的总成进行替换维修。 ⑤利用生产流程中其他停机和系统停机进行同步检修和机会维修等。 2.维修资源配置

(1) 新老流程设备体系有着本质区别。原来是小高炉对小转炉和小铸机、小轧机,相对数量较多,可供选择的配比链也较多,生产组织分配的弹性高,刚性连接不强,对生产总体影响不大。目前的生产流程虽然没有变化,但新条件下表现出的设备大型化、控制自动化、生产连续化的突出特点,生产系统的整体性和刚性要求增强,对各子系统的性能及匹配性要求也随之提高,所以停机检修时间的选择必须是整条生产链、系统性的选择,检修资源势必要在同一时间段内同时使用。故出现检修资源平时够用整线停机检修时不够用的情况。 来源:中国设备工程 责编:穆琳琳  微信扫一扫实时了解行业动态 微信扫一扫实时了解行业动态 著作权声明:kaiyun体育官方人口

文章著作权分属kaiyun体育官方人口

、网友和合作伙伴,部分非原创文章作者信息可能有所缺失,如需补充或修改请与我们联系,工作人员会在1个工作日内配合处理。 |

|

|

|