项目型制造(ETO)企业信息化进程的里程碑 项目型制造是一种面向订单设计的生产类型。其英文的全称为Engineering To Order 以下简称为ETO)。ETO制造典型的企业如:船舶、飞机、大型专用设备等等。其所具有的普遍特点为:产品结构复杂、客户个性化需求多、生产周期长、订货多为单件或小批量,因此,这类企业的管理对资源安排、能力均衡、质量管理、成本及交货期的控制都有很高的要求。 项目型制造是一种面向订单设计的生产类型。其英文的全称为Engineering To Order 以下简称为ETO)。ETO制造典型的企业如:船舶、飞机、大型专用设备等等。其所具有的普遍特点为:产品结构复杂、客户个性化需求多、生产周期长、订货多为单件或小批量,因此,这类企业的管理对资源安排、能力均衡、质量管理、成本及交货期的控制都有很高的要求。 ETO企业业务的复杂性,使企业更加迫切需要先进的管理手段和工具。30年来,信息化为ETO企业所带来的变化与成就是业界有目共睹的。同时,ETO企业也是我国制造业最早开展信息化的单位之一。早在上个世纪的70-80年代,一些造船、航空器和大型装备制造企业就开始引进和自主开发了计算机辅助设计和计算辅助管理系统。但是,一个颇为有趣的现象是:30年过去了,信息化潮流已覆盖我国社会的各个层面,以CAD、PDM、ERP为代表的信息系统已经在制造企业颇为普及,一些全球著名的IT厂商和咨询公司大举进入了石油、电讯、金融等国内大型企业的信息化领域,竞争异常激烈,但唯有中国ETO企业的信息化战场显得有些“寂静”,特别是在管理信息化方面,还没有太多的国外软件和服务商的进入其中。无容质疑,ETO企业业务的复杂性和特殊性,决定了他们的信息化进程要比其他类型企业更为艰难和复杂,充满着风险与挑战。也许,这也是让许多软件供应商和服务商望而却步的原因,也使得一些ETO企业的领导层对于信息化工作陷入了一种“不上等死,上了找死”的两难境地。 通过技术信息化与管理信息化的两化融合,加快设计与制造的一体化 产品设计重复性小。客户化设计量大,设计周期长是ETO企业技术部门工作的主要特点。为了缩短交货时间,边设计、边生产,已成为ETO企业普遍的情形,因此,设计与制造过程中不可预测的因素所导致工程技术变更现象频频发生,改变这种局面的一个有效的办法是真正实现设计与制造的“一体化”。 这种“一体化”的信息化体现的标志是:“建立来源唯一,使用一致、高度共享的企业工程技术数据库”。数据库主要包括物料编码与属性描述、产品结构BOM和工艺路线等基础数据。很多人简单地认为:这只是实现CAD/CAPP或PDM与ERP数据接口的技术问题,其实并不那么简单。我们在企业实施ERP系统时,常常会为从技术系统导出的产品BOM数据不能直接为生产、供应部门所用而感到烦恼,就是因为企业的确存在着设计BOM和制造BOM的不同,另外,我们还会遇到“一物多码”,“一码多物”的情况,特别是ETO企业这种情况更多,其造成的一个主要原因是模块化设计的思想贯彻的不好。 由此来看,解决上述问题并不仅仅是在技术上实现两类系统(技术与管理)的集成,而是需要实现技术信息化与管理信息化的深度融合。其融合的标准是:(1)落实在人员的观念上,如技术人员在设计理念上要树立全局观念,为便于制造而设计;(2)落实在制度上,如采用标准化、模块化设计;(3)落实在流程中,如建立技术数据转换和传递操作规程;(4)落实在技术上,如实现CAD/CAPP或PDM与ERP系统的无缝集成,尽量减少数据的人工录入。 通过信息化与先进的管理理念和制造技术的融合,促进企业的创新 说到底,信息化只是一种工具和手段。真正促进制造业发展的动力是由于先进制造技术与管理被融入到制造过程中。先进制造技术AMT(Advanced Manufacturing Technology)是指计算机技术、信息技术、自动化技术与传统制造技术的集成,并融入了并行工程(CE)、成组技术(GT)、柔性制造技术(FMS)等现代先进制造技术的哲理,它是传统制造技术不断吸收机械、电子、信息、材料、能源及现代管理方面的成果,并将其综合应用于产品设计、制造、管理、服务等全过程,以实现优质、高效、低耗、清洁、灵活生产,从而取得理想技术经济效果的制造技术的总称。研究并付诸实践的AMT理论和方法主要还有:准时生产(JIT)、制造资源计划(MRP-Ⅱ)、计算机辅助集成制造系统(CIMS)、全面质量管理(TQM)、智能制造系统(IMS)、精益生产(LP)、灵捷制造(AM)和全球制造系统(GMS)等。 我们以造船业例子来说明此点,造船产业是传统产业,长期以来,造船业一直难以达到批量生产那样的生产效率,然而,先进制造技术体系的形成,为造船业大幅度提高劳动生产率找到了突破口,赋予传统的造船产业以新的活力,传统的造船模式是以最终产品为主线,按功能、系统、专业导向组织生产,是典型的顺序工程,把船体建造视为首要作业,而舾装和涂装是后续作业,其结果是舾装、涂装的作业条件很差,导致生产周期长,制造质量难以提高,生产效率低下。现代造船模式是以统筹优化理论为指导,应用成组技术原理,以中间产品为导向,按区域组织生产,壳、舾、涂作业在空间上分道、时间上有序,实现设计、生产、管理一体化,均衡、连续的总装造船。其主要构成要素:统筹优化的造船理念;成组技术原理的工程分解与成组;面向生产的设计技术;均衡连续的作业流程;严密精细的工程管理;高效合理的生产组织。 现代造船模式发源于50年代的日本的造船业。70年代,在韩国的船业得到了很大的发展。现代造船模式的采用确定了日、韩世界造船业霸主地位。进入80年代,美国全国造船研究组织通过对日本船厂的考察,开展了“先进的造船体制与技术”研究,该项研究以成组技术理论为指导,通过对造船的人力、信息和工作的合理组织,而实现生产的现代化。自1984年,我国造船业开始进行向现代模式的转换,10年后,造船产量首次超过德国,占到世界造船市场份额的5%,成为仅次于日本、韩国的世界第三造船国家。 到2010年,骨干造船企业基本建立以中间产品组织生产为基本特征的总装造船模式,造船周期接近国际先进水平,生产效率与日、韩差距明显缩小。届时我国造船产量占世界市场分额将达到25%以上。到2015年,我国船舶工业全面建立现代造船模式,造船周期和生产效率接近或达到国际先进水平。届时造船产量将达到2400万载重吨,占世界市场份额的35%左右,成为世界造船大国。 上述例子证明了一点:信息化只有与先进的制造技术与管理相融合,才能促进企业的创新与发展。 通过建立标准和特殊兼容的信息系统架构,确保信息化的健康发展作为制造型企业一种,ETO企业的信息化的基本内容与一般制造企业没有很大的区别,其标准的功能模块可以用下图表示:

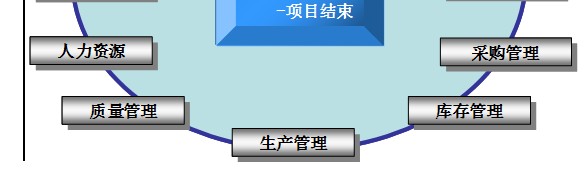

上图中所展现的各个系统是制造业信息化所必要的基本平台系统。制造业信息化工程(MIE)的使命就是分阶段完成这些系统的建立和实现各个系统之间的集成。同样,ETO企业的信息化也不会脱离这种框架,自成体系。然而,由于制造模式的不同,ETO企业的信息系统的结构又有着很显著的行业特点。其中以ERP为代表的管理信息系统结构具有独自的特征:就是基于项目来管理销售、生产、供应和财务,从售前与客户谈判、报价到签订合同,到产品设计、物料采购及产品投入生产,从产品交付到成本及收入核算,所有的业务流程都是围绕着一个项目来展开的。下图表示了ETO企业管理信息系统的结构。

按照上述图表所显示的内容,在设计ETO企业的ERP系统时,必须考虑如何通过“项目”这根主线将ERP的标准功能有序地串在一起,使其发挥作用。否则,ERP系统中的标准模块也会成为是一些“信息孤岛”,提供给企业的是一些无序和散落的信息。 责编:张欢  微信扫一扫实时了解行业动态 微信扫一扫实时了解行业动态 著作权声明:kaiyun体育官方人口

文章著作权分属kaiyun体育官方人口

、网友和合作伙伴,部分非原创文章作者信息可能有所缺失,如需补充或修改请与我们联系,工作人员会在1个工作日内配合处理。 |

最新文章

|