|

|

汽车企业的精益供应链和物流管控

长安集团打造数字化供应链平台,目标是以OTD为牵引,支持业务实现交货期平均年下降10%,整车供应链整体价值成本平均年下降上亿。通过推行精益制造,支持业务实现生产停线率降低20%,库存资金降低20%。

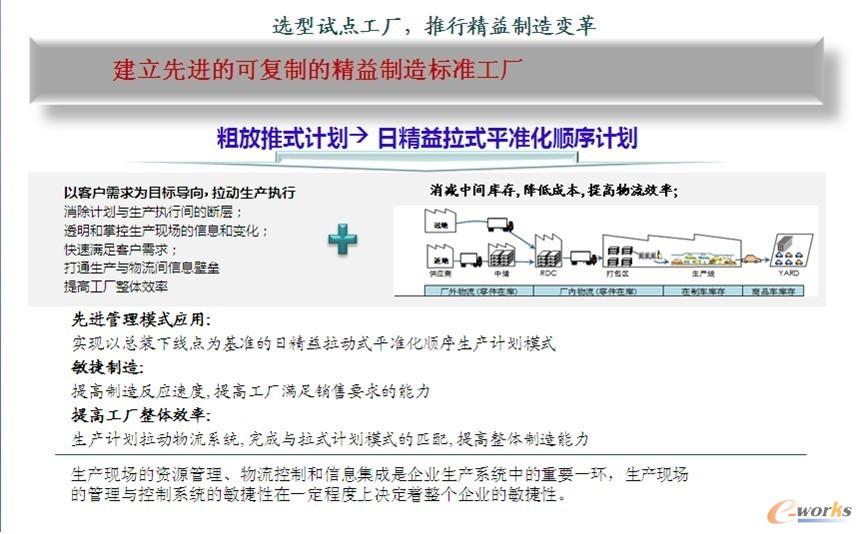

图2 轿车应用案例 从轿车的案例可以看出,从时间维度分析,在做OTD之前,本来预估是16天,但实际上2011年的时候实际上平均要39天,这个差异非常大,二十几天带来的浪费是很大的损失。所有大量的库存就在这个期间做了积压,有零部件的库存、有整车库存,还包括经销商的库存,这些所有都是浪费。这样就导致一是不能快速响应客户和市场的需求变化;二是不能按期交货,客户满意度下降;三是公司部门之间的效率,包括敏捷性都不能满足市场需求。在信息流支撑方面,还缺少客户关系管理,就是对潜在客户的了解和把控,这一块还在搭建的过程中,但是现在没有,这是一个缺失。实际上整个信息流上也还有不少的断点在里面,没有做到一线贯通和打通渠道。导致了不能将价值链存在的问题显现出来,不能及时让客户知道我们的订单状态。 面对以上的情况,OTD精益化的措施被提出来,就是在整个工厂的生产前端,我们要去做正确的事,如果我们的信息是非常清晰的之后,我们就要告诉自己往后的制造,那我们要去正确的做事。这里边的核心第一阶段最优先的是让订单出来,这一块自主设计已经完成,同时已经搭建计划平台,就是我们所说的PS。另外就是引入精益制造管理理念,搭建全新的MES系统,这一块工作已经在今年的7月份前面上线。 第二个是制造执行系统MES,在MES上我们也理清了要做什么事的目标,还有怎么去做,我们的终极目标是要建设集团化的先进可复制的精益制造标准工厂。现在试点已全面投入正式上线,并且已经成功运用,我们改造的是变以前粗放式的推式计划为日精益拉式的模式,我们最大的挑战还不是信息系统,是我们对管理理念、管理观念的转变。做的两大核心就是一定要立足于以客户需求为导向,然后拉动生产,拉动我们的物流。第二个是消除中间库存环节,降低成本,提高物流效率。整个效率应该就体现在一个是先进管理模式的应用,这是一个很大的变革,第二是真正实现了响应市场速度,从整体上提高了工厂的效率。

图3MES构建目标和举措

责编:王雅京

微信扫一扫实时了解行业动态

微信扫一扫实时了解行业动态

著作权声明:kaiyun体育官方人口 文章著作权分属kaiyun体育官方人口 、网友和合作伙伴,部分非原创文章作者信息可能有所缺失,如需补充或修改请与我们联系,工作人员会在1个工作日内配合处理。

|

更多

最新文章

|

|

|