|

|

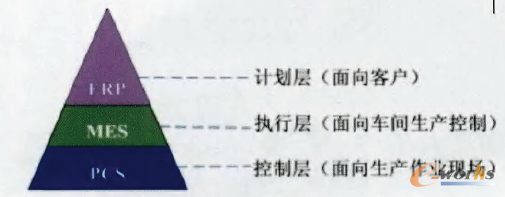

东风汽车股份有限公司MES实施案例东风汽车股份有限公司(以下简称DFAC)汽车分公司是“东风汽车”生产东风系列轻型商用车的主要分公司,于1993年10月奠基,公司占地面积24万平方米,工业建筑面积12.2万多平方米,拥有完整的冲压、焊装、涂装、总装四大生产工艺阵地,年生产能力达到15万辆。 一、项目背景 东风汽车股份有限公司(以下简称DFAC)汽车分公司是“东风汽车”生产东风系列轻型商用车的主要分公司,于1993年10月奠基,公司占地面积24万平方米,工业建筑面积12.2万多平方米,拥有完整的冲压、焊装、涂装、总装四大生产工艺阵地,年生产能力达到15万辆。 DFAC目前主要有DFA_BOM系统、SAP系统、SCF(供应商协同平台)、ES1整车跟踪系统、底层自动化控制系统以及售后服务系统等,各系统单独运行,未实现系统集成,且系统信息不共享,形成了“信息孤岛”,ERP系统和现场自动化系统之间出现了管理信息方面的“断层”,导致上层计划缺乏有效的实时信息支持,下层的控制缺乏优化调度与协调。而处于计划层和车间层操作控制系统之间的执行层,已经成为企业信息化的重要组成部分,主要负责生产管理和调度执行,使工厂制造环节透明化。 为配合公司市场营销、生产制造、研发、供应链管理等方面工作的顺利开展,打破各系统间“信息孤岛”,打通计划层至执行层的信息流,公司于2011年实施了制造执行系统(MES)。 1. MES简介 MES概念是美国管理界20世纪90年代提出的。美国先进制造研究机构(AMR)通过对大量企业的调查,于1992年提出了三层企业集成模型,如图1所示。

图1 企业集成模型 (1)计划层:决策层使用的管理工具,主要应用系统是ERP, CRM, SCM等。 (2)执行层:企业中层使用的工具MES,在计划管理层与底层控制之间架起了一座桥梁。 (3)控制层:一线操作人员使用的,以SCADA, HMI为代表的生产过程监控软件。 2.业务现状 通过业务需求调研,存在以下问题: (1)生产监控手段滞后 ·生产计划调整周期未锁定,影响物料调达,同时物料调达不畅反影响生产组织,导致频繁调序,形成恶性循环; ·订单状态无法同步跟踪; ·生产现场生产计划及实绩未实现目视化管理; ·生产部对现场信息无法做到实时监控; ·生产设备运行状态不能实时监控,不能及时发现设备故障; ·报表编制及指标计算靠人工进行。 (2)物流管理体系待完善 ·包装不规范,且物料上线存在二次转包装,物流效率低,物流容器管理需进一步规范; ·中转库库存信息不共享,协配库及线边库无法取到实时库存,滞后录入,信息流与物流不同步,物料预拉料信息不准确、报警信息滞后; ·与供应商缺乏有效的沟通和信息同步,SAP系统中生成拉料单、看板卡信息不全,部分靠人工根据经验设置,不能准确、有效发布拉动信息指导物料分时段到货,并直达生产线边; ·无精确的备发料指示,物流人员参考SAP系统中在线拉料单进行备送货,工作效率低,且易造成零件线积压或配送不及时。 责编:王雅京  微信扫一扫实时了解行业动态 微信扫一扫实时了解行业动态 著作权声明:kaiyun体育官方人口

文章著作权分属kaiyun体育官方人口

、网友和合作伙伴,部分非原创文章作者信息可能有所缺失,如需补充或修改请与我们联系,工作人员会在1个工作日内配合处理。 |

|